如何确保 30 万公里电池衰减不超过 5%?威马汽车用自建的电池工厂给出答案。

30 万公里有多远?

在人类建立的体系下,光在真空中的传播速度将近每秒 30 万公里。

地球一周是大约为 40076 公里。30 万公里是绕地球赤道大约 7 圈半的距离。

从地球到月球「近地点」的距离约为 36 万公里。

当把这个 30 万公里赋予一辆电动汽车,多数人联想到的可能是「性能衰减」「大幅贬值」甚至是「被回收」。

但事实却是,随着技术的进步和可靠性的提升,电动汽车的续航衰减越来越「抗造」。

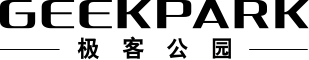

在售出超过 100 万辆电动汽车之后,特斯拉的电池退化数据显示,行驶里程在 15 万-20 万英里(24.1 万-32.2 万公里)之间的汽车平均仍具有超过初始电池容量的 85%(电池退化低于 15%)。

图中包含 Model S 和 Model X 行驶距离的电池容量保持率统计。

视角转向国内,奔跑了 5 年多的国内新造车势力,不少新势力的用户也完成了 30 万公里这个奔向月球距离的行驶。最近,威马汽车对首台行驶里程超 30 万公里的威马 EX5 进行电池包数据检测,电池包衰减率为惊人的 4.29%,远优于 20% 的行业标准。

这不仅让我们对国内新造车势力刮目相看,更重要的是它改变人们对电动汽车的认识。如今时间刚刚好,用户的真实数据才是打消当年刻板印象的最有力证明。

30 万公里背后的「收益」

这位从事建筑行业的蔡先生,在 2018 年 4 月下单订购威马 EX5(NEDC 400 公里),同年 12 月提车。因为工作需要长期跨城市往返于江浙地区的高速公路。蔡先生提车至今虽然只有两年半左右,但目前已行驶约 30 万公里。

开车激进,行事果断是蔡先生的风格。平时,蔡先生以快充为主,慢充为辅,大约是 6:4,蔡先生的威马 EX5 日均行驶里程超 400 公里,累计充电超 2,200 次,车辆电池包长期处于高强度工况环境,这无疑对电池包的容量衰减及安全性能造成巨大挑战。

车主蔡先生与他的威马 EX5

这样一个状态下,该车电池包衰减率仅为 4.29%。除此之外还有两个更重要的数据值得我们观察。

¬ 电压差(静态 SOC 100%):国内标准要求,在一组电池中大浮充电压的差异不得高于 50mV,而发达的标准是 20mV 以下。

¬ 绝缘阻抗:国家标准,在最大工作电压下,直流电路绝缘电阻 Ry1 不小于 100Ω/V,交流电路不小于 500Ω/V。

简单来说,作为衡量电池包内部安全的重要数值,电压差数值越小,发热起火风险越低;正负极绝缘阻抗数值越高,电池包绝缘性也相对更高。

通过对该车电池包检测显示,行驶超 30 万公里的威马电池包电压差仅为 27mV,负极绝缘阻抗高达 3,028MΩ,正极绝缘阻抗也达到 898MΩ,检测数据均大幅优于相关行业标准。

而通过 30 万公里和 20 万公里的数据对比,更能看到后十万公里的变化。这款车在 20 万公里里程时曾同样做过测试,电池包容量衰减(国标法)只有 2.85%,电压差 25mV,负极绝缘阻抗:3895MΩ,正极绝缘阻抗:979MΩ。

通过这样的测试,我们看到了动力电池衰减是有迹可循的,是可控的且可靠的。这更是一个很好的技术实力反馈。

但对于蔡先生这样的用户来说,这样的衰减与可靠带来的不仅是一份没有被辜负的信任。同样,在经济上的节省更是真金白银的体现。

「开威马 3 年,除了常规保养之外,没有其他维修经历,非常省钱。」蔡先生谈起相伴 3 年的威马 EX5 兴奋地说道,「车辆的续航里程、驾驶感受和新车几乎没有差别,也没有任何零部件异响或损坏。」

相比于燃油车频繁的保养次数和动辄上千元的保养费用,威马 EX5 三年 5 次的保养总费用仅为 2000 元。

按照这台威马 EX5 百公里电耗 15 度,行驶 30 万公里的充电总费用为 3.6 万元。3 年 30 万公里的威马 EX5 综合用车成本仅为 3.8 万元,相比同价位、同里程燃油车共节省约 17 万元,甚至是一辆新车的价钱,这才是可靠带来的「真实收益」。

同为 30 万公里,威马 EX5 与主流 15 万级燃油 SUV 用车成本对比

「95 新」的秘诀:可靠源于可靠

毫无疑问这台在极短时间内安全、稳定行驶了 30 万公里的量产整车是对威马汽车生产工艺、装配工艺及供应商整合实力最直观的肯定。

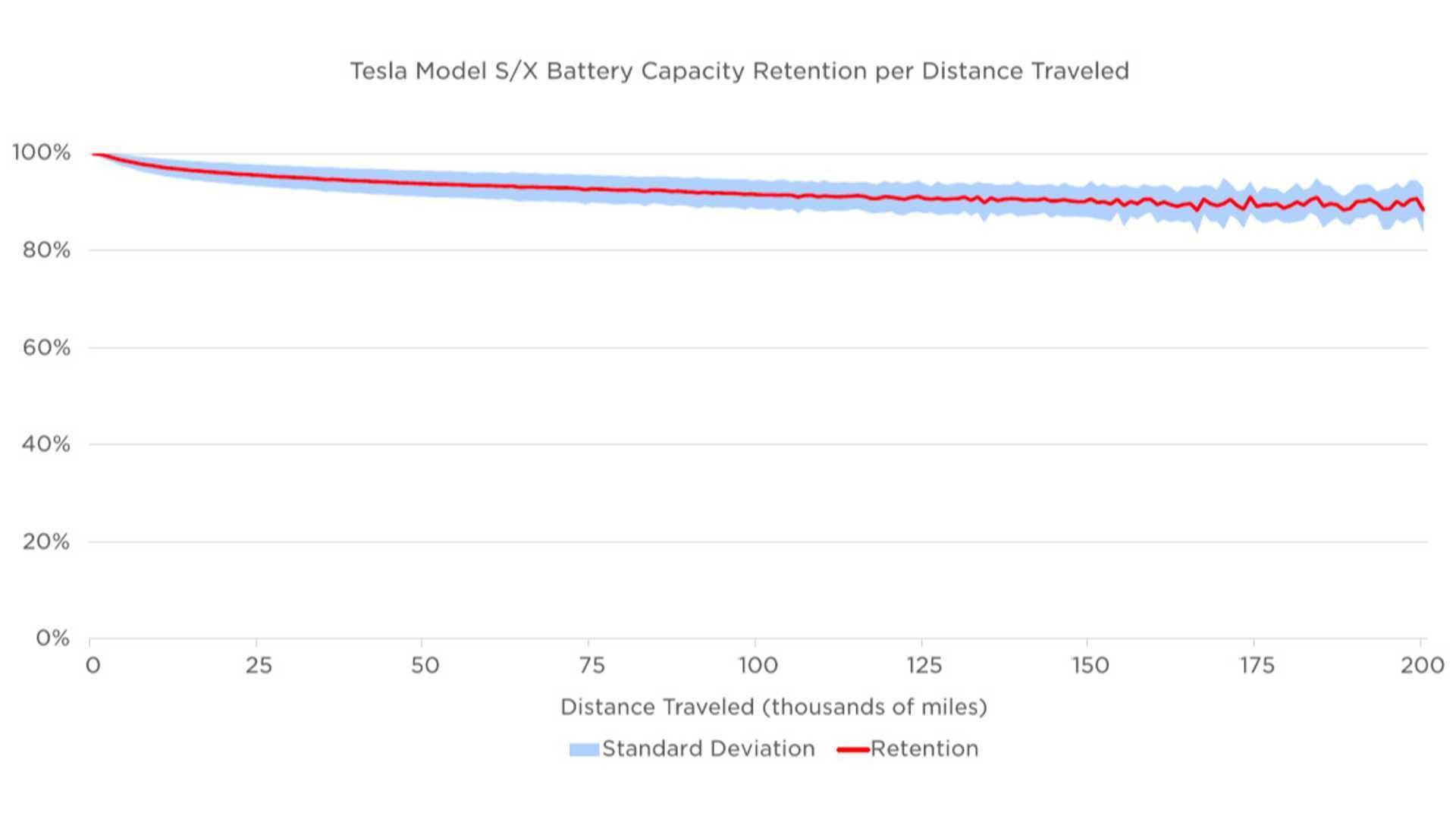

实现这样的良好表现,并不随意,它更是源于最初在设计制造生产时的「可靠」——严苛标准与造车新势力中首个自建工业 4.0 标准工厂。

在众多新造车势力中,威马汽车可能是在「自建工厂」方向,利用自建体系造车走的最快的公司。「威马认为自己掌控制造更可靠,我们自己想认真地干点事儿。」威马汽车创始人、董事长兼 CEO 沈晖曾对记者说。

沈晖表示,不仅通过自建智能工厂,率先为用户提供电池包终身质保服务,保障高质量产品的生产与交付,更通过实时监控的智能系统,安全护航用户的每一次出行。

首先,是电池包的研发设计「可靠」。威马以平台化推动电池包的开发,通过箱体结构平台化,实现电芯的积木式组合,灵活开发不同电量的电池包。其行业独有的「黑科技」——热管理 2.0 系统,保障电池在-30℃~50℃的环境温度中稳定工作,可实现冬季充电效率提升 50% 以上。

威马汽车是造车新势力中首个自建工业 4.0 标准工厂的车企

其次更重要的是在安全性上的「可靠」。在电池的安全性测试方面,威马汽车 已成功通过 66 项严苛测试,包括 1 米深海水浸泡 8 小时、70 秒火烧、机械冲击、模拟碰撞和跌落试验等。采用了高于国标两倍的标准,并全部一次性通过。比如挤压测试(分为 X/Y 方向),国标要求是 10t,威马汽车则使用了 20t 的挤压,但最终的测试结果是,电池即使在 20t 的挤压下变形量仍然小于国标的要求。

全面细致的电池包防护离不开强悍的外部安全设计。780Mpa 超高拉伸强度钢外壳,3 台蒸汽机车都无法将其拉断;100KN 抗压,相当于两只亚洲象踩压电池包零变形,三只亚洲象踩压变形度小于 20%。电池包底部还覆盖高分子涂层,防止碎石和剐蹭冲击。

在制造层面,威马拥有高度自动化电池车间和高柔性的 AGV 自动化装配线,每一块电池都由智能机器人搬运,从而提高模组装配精度,并配备可追溯系统。此外,威马电池包达到 IP68 防水防尘标准的高品质。

这一系列都是威马在 30 万公里行驶里程后依旧保持「95 新」的秘诀。同时,这样真实的数据测试数据与技术发展的变化,也希望能够改变很多人对电动汽车续航里程的「误解」。

相信这不仅仅是威马的一个实力展现,也同样是整个行业快速发展的例证,更是智能电动汽车逐步「赢得用户」的定心丸。